Volume6 No.2

SPring-8 Section A: Scientific Research Report

水素貯蔵合金の水素ガス圧力下における水素化反応過程その場X線回折測定用の新規試料容器の検討

Examination of New Sample Cell for in-situ X-ray Diffraction Measurement during Hydrogenation Reaction on Hydrogen Absorbing Alloy under Hydrogen Gas Pressure

a(国研)量子科学技術研究開発機構, b(国研)産業技術総合研究所

aQST, bAIST

- Abstract

-

水素貯蔵合金の水素化反応過程の構造変化を放射光その場X線回折測定によって観測するため、新たな試料容器の試験を実施した。Bragg反射が生じないポリイミドチューブを用いた試料容器では LaNi4.5Al0.5 は水素化に成功したが、V系BCC合金は水素化が進行しなかった。ポリイミドチューブと同程度の内径のアルミニウム製チューブを用いた容器ではV系BCC合金でも水素化による回折パターンの変化が観測されたため、様々な種類の水素貯蔵合金に対する水素化反応過程その場Ⅹ線回折測定用としてポリイミドチューブを試料容器に用いるには改良が必要であることが確認できた。

Keywords: 水素貯蔵合金、その場X線回折、時分割測定

背景と研究目的:

再生可能エネルギーの利用拡大に伴い、水素によるエネルギー貯蔵が注目されている。水素貯蔵合金は定置型エネルギー貯蔵システム用の水素貯蔵方法の一つとして幅広く研究がなされている。実用的な水素貯蔵合金の開発や高性能化には水素貯蔵量(体積水素密度、重量水素密度)や繰り返し耐久性の向上などが重要な課題である。水素吸蔵放出反応メカニズムの解明はその課題解決に重要な知見を与える。水素貯蔵合金における水素吸蔵過程は、水素分子の金属表面での解離、表面から内部への拡散、水素固溶体の形成、そして水素化物の形成と進行する。水素貯蔵合金の多くは、その水素化物状態を水素ガス圧力下でしか保持することができない。そのため、水素吸蔵放出反応過程の解明や水素化した状態の観測には水素ガス雰囲気下におけるその場観察が必要不可欠である。特に水素吸蔵放出過程の構造変化は反応のメカニズムを解明するうえで基礎的な知見を与える。

水素貯蔵合金におけるその場X線回折測定は圧力-組成等温曲線に沿った水素ガス平衡圧力条件下での測定が主流である[1]。一方で、水素を吸蔵あるいは放出している過程、すなわち非平衡水素圧力下の過渡的な構造変化については、高輝度放射光を利用した時分割X線回折測定での研究が実施されるようになってきた。代表的な水素貯蔵合金である LaNi5 は水素平衡圧力条件下では合金相と水素化物相(LaNi5H~6)の2相共存状態を経て単相の水素化物を形成するが、およそ 80ºC 以上の高温では一旦 LaNi5H~3 が平衡相として出現したのちに LaNi5H~6 が形成される2段の水素吸蔵過程が観測されている[2]。室温における非平衡水素ガス圧力下の時分割X線回折測定では、平衡圧力条件下では高温でのみ出現する LaNi5H~3 が吸蔵過程では LaNi5H~6 に至る前、放出過程では LaNi5 に戻る前に前駆体的に出現することが発見されるなど[3]、水素吸蔵放出が進行している状態に特有な構造変化が観測されている [3-5]。

我々はBL22XUにおいて水素ガス雰囲気下における時分割X 線回折測定を実施するための装置、技術開発を進めてきた。水素ガス雰囲気下での測定を実現するために、先行研究[4]で使用している試料容器を参考にフランジ型試料容器を開発し、水素雰囲気下の時分割X線回折測定を実現した[6]。先行研究を含めフランジ型試料容器の課題として、(1) 窓材からのBragg反射が試料からのものと重なることがある、(2) 回転させることが困難で、試料の配向の影響を低減できない、(3)セル自体の熱容量が大きいため、試料の初期活性や水素放出させる際の加熱を行った後に室温まで温度が下がりにくく測定効率が悪い、(4) コスト面で多数そろえることが難しい、といった問題がある。我々が開発したフランジ型試料容器では、窓材からの回折を避けるために厚さ 0.125 mm のカプトン(ポリイミド)フィルムを用い、試料からのBragg反射のみを得ることで上記(1)の課題を解決した [6]。そこで本研究課題ではフランジ型試料容器におけるその他の課題を解決するために新しい試料容器として管状の試料容器を開発し、その試験を実施した。

実験:

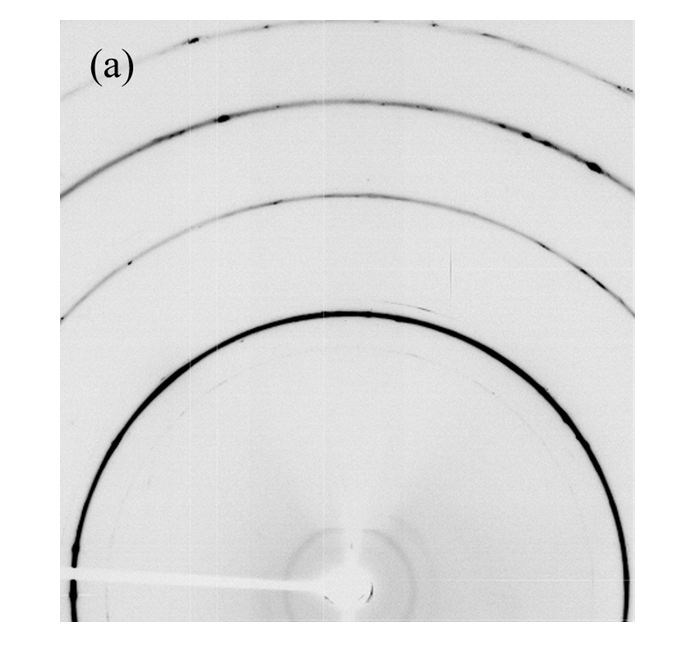

X線回折測定はBL22XU実験ハッチ1に設置されているプレス回折計を利用し、回折計に搭載されている浜松ホトニクス製フラットパネルX線検出器(C7942CK-12)を用いて行った。フラットパネルX線検出器のピクセルのサイズは 50 µm × 50 µm であり、検出面積は 120 mm × 120 mm(有効面積 112 mm × 117.2 mm)である。フレームレートは最大 2 frame/s であるが、本研究では 1 frame/s で測定を実施した。入射X線のエネルギーは 35 keV、試料と検出器の距離は約 320 mm に設定した。また、フラットパネルX線検出器はX線ビーム位置が検出器中心の約 50 mm下 方となるように設置し、高角までの回折パターンを観測した(図1)。入射X線はスリットにより 300 µm × 300 µm に成形して試料へ入射し、透過法により回折パターンの測定を行った。試料容器は回転させていない。

図1.フラットパネルX線検出器で測定した (a) ポリイミドチューブを用いた試料容器中、(b) アルミニウム製チューブを用いた試料容器中の V0.25Ti0.25Cr0.45Nb0.05 のX線回折パターン。(b)に見られる細かなスポットはアルミニウムの回折スポット。

水素ガスの導入はBL22XU実験ハッチ1に設置されている水素ガス導入排出装置を用いた。ゲージ圧で 0.95 MPa までの水素ガスをバッファに溜め、試料容器との間のバルブを遠隔操作で開けることで水素ガスを導入する。このとき、バルブ開の信号がトリガーとなり回折パターンの測定が開始される。

結果および考察:

管状の試料容器として、我々が開発したフランジ型試料容器の窓材として使用したポリイミドのチューブを用いた。およそ 30 mm の長さに切断した外径 ~1.52 mm⌀、内径 ~1.4 mm⌀ の市販のポリイミドチューブの片側をSwagelok継手のキャップ(1/16インチ)で封じ、試料をチューブへ入れた後に反対側をバルブへ取り付けることで、ガス雰囲気下での測定を可能とした。産業技術総合研究所で行った気密試験では室温で 3 MPa の水素圧力下においても水素ガスの漏れは観測されず、BL22XUで利用可能な水素ガス圧力(1 MPa 未満)での使用に問題ないことが確認できた。

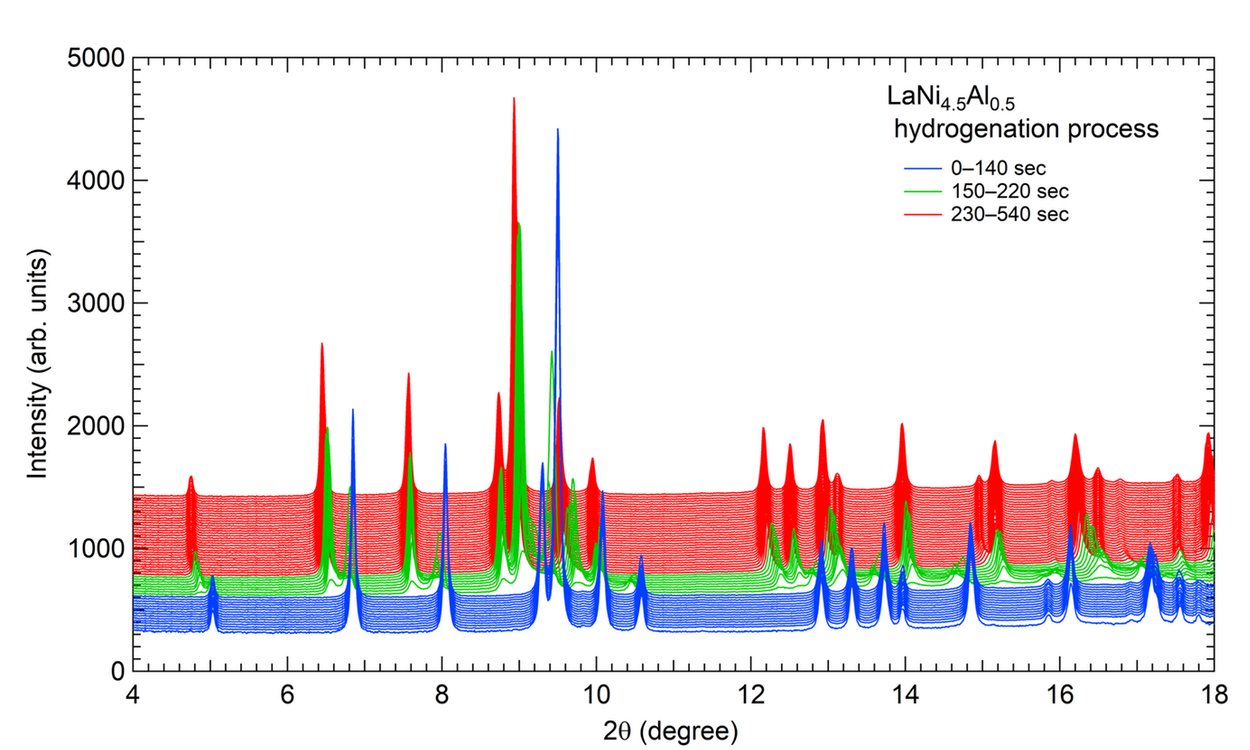

フランジ型試料容器を用いた水素化過程における時分割X線回折測定の実績のある LaNi4.5Al0.5 の粉末試料で新たな試料容器での測定を試みた。ポリイミドチューブに封入した LaNi4.5Al0.5 へ約 0.9 MPa の水素ガスを導入したところ、水素化物形成に至る回折パターンの変化を観測することに成功した(図2)。水素ガス導入から 140−150 秒後に水素化反応が始まり、合金(固溶体)と LaNi4.5Al0.5Hx の共存状態を経て約 220 秒後に単相の水素化物になった。その後も、水素化物中での水素量が増加していき、およそ 350 秒後に水素化反応が終了した。

図2. ポリイミドチューブを用いた試料容器で測定した LaNi4.5Al0.5 の水素化過程における時分割X線回折パターン。導入水素圧力はおよそ 0.9 MPa である。青線は合金(固溶体)相、緑線は合金と水素化物の共存相、赤線は水素化物相の回折パターンで、下から上に水素導入から 540 秒後まで 10 秒毎のパターンを表示している。

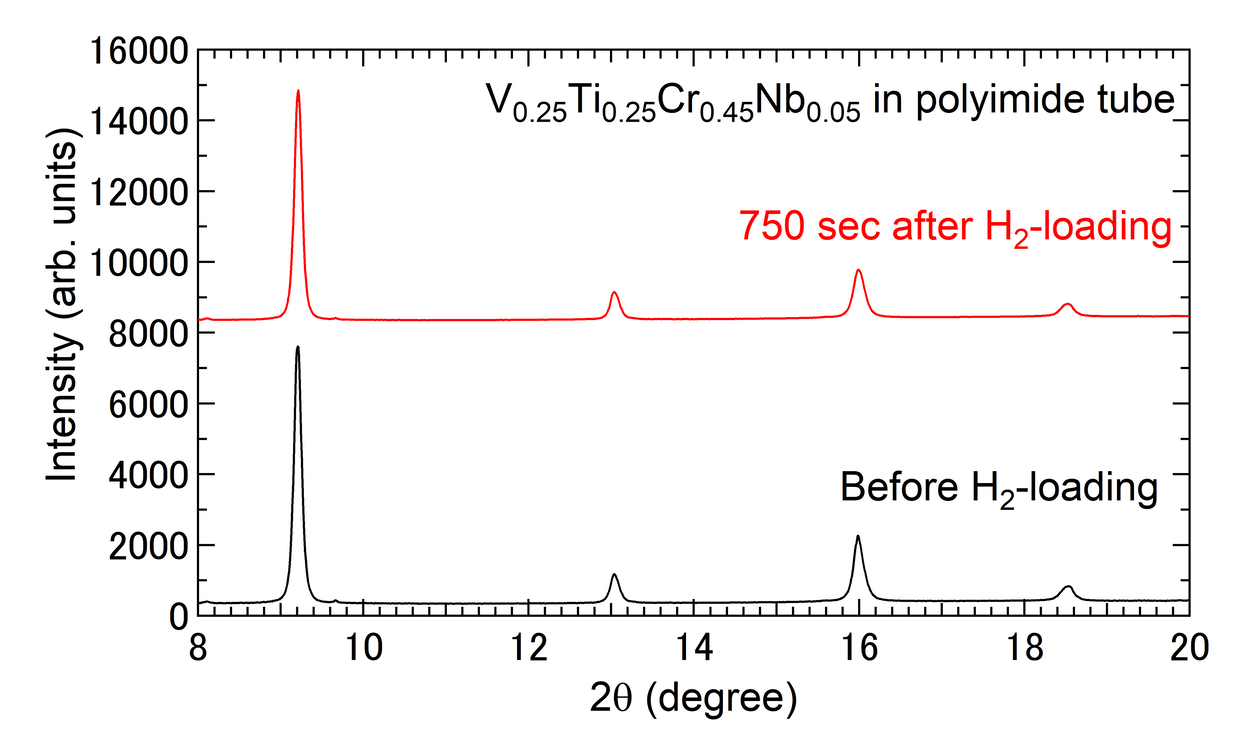

次にBCC構造を持つV系の水素貯蔵合金である V0.25Ti0.25Cr0.50 ならびに V0.25Ti0.25Cr0.45Nb0.05 [7]における測定を試みた。これらの合金は水素化をすると格子体積が膨張し、BCC構造の1水素化物を経てFCC構造の2水素化物が形成される。しかしながら、室温でおよそ 0.9 MPa の水素ガスを導入した際の時分割X線回折測定を実施したが、いずれの試料でも水素ガスの導入から 10 分以上経過しても合金の回折パターンから変化せず、水素化は観測されなかった(図3)。

図3.ポリイミドチューブを用いた試料容器で測定した V0.25Ti0.25Cr0.45Nb0.05 のX線回折パターン。導入水素圧力はおよそ 0.9 MPa である。黒線が水素導入前、赤線が水素導入から 750 秒経過後の回折パターン。

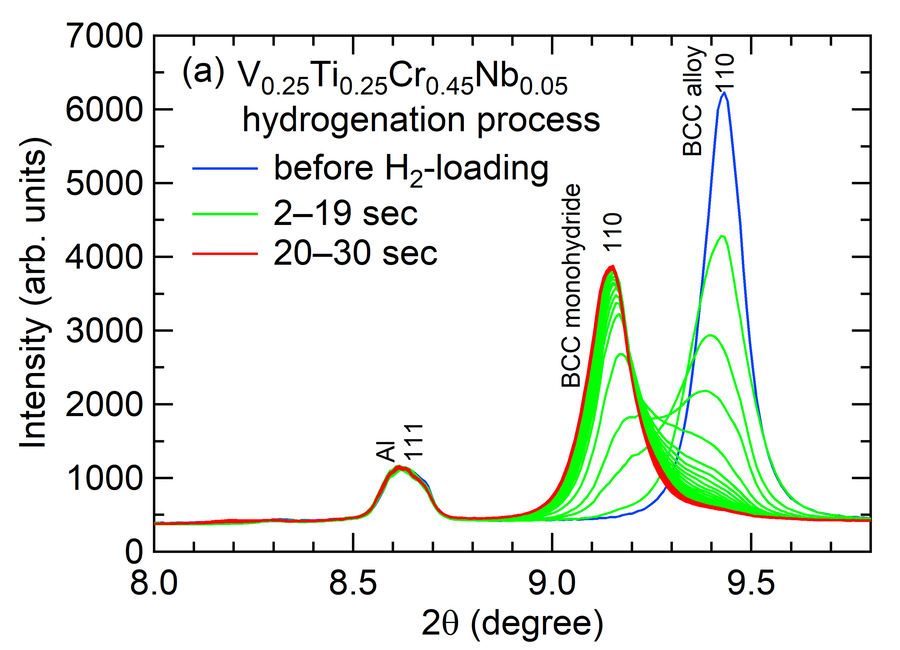

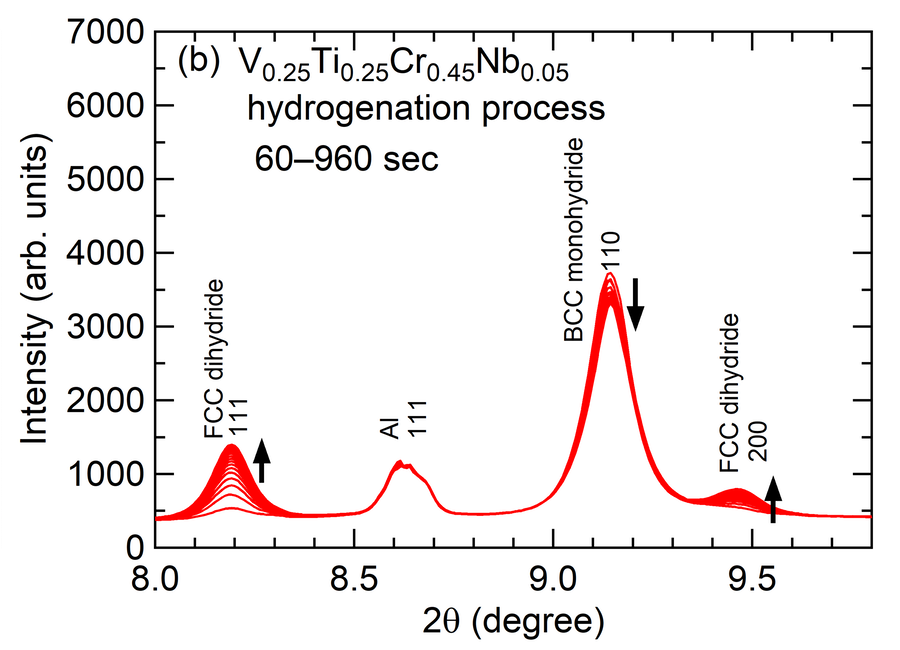

試料に問題がないことを確認するために、他の材質のチューブを用いて測定を行った。SUS製、アルミニウム製、サファイア製のチューブを準備し検討を行った結果、35 keV のX線を十分に透過し、破損をしにくいアルミニウム製のチューブ(外径 ~3.18 mm⌀、内径 ~1.0 mm⌀)を選択した。しかしながら、アルミニウム材は結晶粒が大きいため強い回折スポットが多数出現する。このため測定位置を変えながらアルミニウムの回折スポットがなるべく観測されない位置を探して測定を実施した(図1(b))。V0.25Ti0.25Cr0.45Nb0.05 の水素吸蔵過程における測定の結果、室温で約 0.92 MPa の水素ガス導入後すぐにBCC構造の合金相からBCC構造の1水素化物が形成される様子が観測された(図4(a))。水素ガス導入からおよそ 30 秒後にFCC構造の2水素化物のピークが出現し、徐々にその強度が増加していく(図4(b))。しかしながら 1000 秒後においても1水素化物が優勢であり、単相の2水素化物形成には至っていない。これは水素ガス圧力が足りていないことが原因と思われる。アルミニウム製チューブを用いることで水素化が確認できたことから、ポリイミドチューブを用いた試料容器で水素化が観測されなかった原因は試料ではなく容器にあることが確認できた。

図4.アルミニウム製チューブの試料容器で測定した V0.25Ti0.25Cr0.45Nb0.05 の水素化過程における時分割X線回折パターン。導入水素圧力はおよそ 0.92 MPa である。(a) 水素導入前(青線)と導入後 2 秒から 30 秒まで1秒毎に表示。緑線は1水素化物が形成される過程のX線回折パターン、赤線は1水素化物の回折パターン。(b) 水素導入後 60 秒から 960 秒後まで 60 秒毎に表示。

乳鉢で粉末化した合金試料を試料容器に封入し、試料容器内部をロータリーポンプで真空排気しながらヒーターでおよそ 150°C に加熱した状態で十分な時間を保持して活性化処理を行っている。その後、室温まで冷却し水素ガスを導入して時分割X線回折測定を実施している。加熱した際にポリイミドチューブから発生したガス、あるいはポリイミドを透過してきたガスや、継手部分から僅かに空気が混入したことによって試料表面が被毒された可能性が考えられる。LaNi4.5Al0.5 は恐らく水素化反応が表面被毒の影響を受けにくいために、ポリイミドチューブ中での加熱・真空排気を実施した後でも水素化反応が進行したが、一方でV系BCC合金は水素化反応が試料表面被毒に影響されやすく、そのために水素化が阻害されたと推測される。

今後の課題:

本研究課題では、水素ガス雰囲気下でのX線回折用試料容器としてフランジ型試料容器に代わる容器として開発した管状試料容器の試験を実施した。ポリイミドチューブを使用した際は、試料以外からの回折線が観測されないため解析には有利であるが、試料によっては恐らく表面が被毒されることにより水素化反応が進行しにくいことが明らかになった。表面被毒の原因となるガス種や、混入の経路などについては未だ特定はできていない。アルミニウム製チューブを用いることで、試料の表面被毒は回避できるが、アルミニウムからの強い回折スポットを避けることができず、回折データの質が低下してしまう。また、アルミニウムからの回折スポットの強度を減ずるためにアテネーターを使用する必要があり、結果として試料の回折強度も減少してしまう問題がある。試料以外の回折線がないことは測定や解析上でアドバンテージが大きいため、ポリイミドチューブを用いることが望ましい。そのためポリイミドチューブのサイズ(外径、厚さ)などを検討し、容器の改良を進める必要がある。

謝辞:

本研究の一部はNEDO燃料電池自動車用水素貯蔵材料に関する調査研究(平成24年度)の一環として行われた。

参考文献:

[1] 例えばY. Nakamura and E. Akiba, J. Alloys Compd. 308, 309 (2000).

[2] E. Akiba, K. Nomura, and S. Ono, J. Less-Common Met. 129, 159 (1987).

[3] J.-M. Joubert,et al., Acta Mater. 54, 713 (2006).

[4] E.MacA. Gray, D.J. Cookson, and T.P. Blach, J. Appl. Cryst. 39, 850 (2006).

[5] E.MacA. Gray, et al., J. Alloys. Compd. 509, 1630 (2011).

[6] 町田晃彦ら, 日本金属学会誌 79, 124 (2015).

[7] S. Towata, et al., Int. J. Hydrogen Energy 38, 3024 (2013).

ⒸJASRI

(Received: March 23, 2018; Accepted: July 3, 2018; Published: August 16, 2018)