Volume6 No.2

SPring-8 Section B: Industrial Application Report

白色マイクロビーム波長分散型X線回折による応力ミクロ分布測定による2相鋼材の応力腐食割れメカニズムの検討 (3)

Measurement of the Internal Stress Distribution to Individual Grains of Dual Phase Steel by Energy-Dispersive X-ray Diffraction with White X-ray Micro-beam (3)

a新日鐵住金株式会社, b高輝度光科学研究センター

a Nippon Steel & Sumitomo Metal Corporation, bJASRI

- Abstract

-

構造用鋼材の強度特性の制御因子として、組織形態、組織機械特性の違いによる鋼材中の応力分布の応答性を実験的に確認できる手法の確立を目指している。フェライト-オーステナイト二相ステンレス鋼から組織形状の異なる2種の試料を切り出し、それぞれ外力を印加しながら白色マイクロビームX線を試料に入射し回折データを得た。結果、組織形態により結晶相に誘起される応力状態が異なることが確認できた。

Keywords: 2相鋼、EXDM、応力分布測定、応力腐食割れ

背景と研究目的:

鉄鋼材料の強度、加工性、耐腐食性等の特性制御は、金属組織を構成する結晶粒の粒径、相比率の制御によっておこなわれる。特に相比率の制御が重要となる硬さ、変形能など機械的特性の異なる複数の鉄鋼相(オーステナイト、フェライト、マルテンサイトなど)で構成される複相鋼の材料強度は外力印加時における各相の結晶粒への応力再分配によって発現するものと考えられており、それぞれの特性を有する相のブレンドによって材料機械特性を制御している。その得られる機械特性と、組織内部の各結晶粒への応力分配挙動を明らかとし、製造条件などに反映させることができれば、従来にない高い強度を有する構造材料の開発には有効であると考えられる。しかしながら、結晶粒径が数 10 µm 以下である実用鋼の微細組織中各相への応力分配挙動を実験的に明らかにすることは難しく、これまであまり検討されてこなかった。

最近SPring-8において開発されたX線マイクロビームによる回折データを得る測定手法(Energy-dispersive X-ray Diffraction Microscopy, 以下EXDM)が開発された[1]。本技術を活用すれば、これまで検討することが難しかった実用鋼レベルの数 10 μm の結晶粒サイズの組織を有する鋼材の組織形態と、材料としての機械、強度特性とを対応づけることが可能となる可能性が高い。

これまで2011B1820、2012A1188において、手法の検討を行い、結晶粒径 20 μm 程度のマルテンサイト-フェライト2相鋼において、外力印加により誘起される応力の、結晶粒ごと分配挙動の変化が追跡可能であることを確認してきた。今回、それら結果と比較、議論するため、異なる結晶相を有するフェライト-オーステナイト二相ステンレス鋼においても同様測定を行う。平均的な情報であれば、通常のXRD測定でもフェライト、オーステナイト各相に分離された情報を得ることは可能であるが、微細組織の構造と対比したデータを得ることは困難であることから、局所的な情報を得ることのできるEXDM法を適用した。 フェライト-オーステナイト二相ステンレス鋼は、一般的に用いられるSUS316Lなどオーステナイト系ステンレスに比べて強度が高く、応力腐食割れ性に優れ、耐食性構造材料として幅広く利用されている。EXDM法が、この二相ステンレス鋼の製造条件などの検討に活用できれば、さらなる高強度、高耐食材料の開発にとっては意義が高く、その適用性を検討した。

実験:

実験は白色X線ビームラインBL28B2においてビーム径 10 μm サイズの白色X線マイクロビームを用いて行った[1]。金属光学顕微鏡による金属組織観察技術を併用し、準備した試験片上でのX線の照射位置を制御しながら、各結晶粒からの回折信号を波長分散型X線回折法により測定し、得られた格子定数から各結晶粒における弾性歪を評価した。

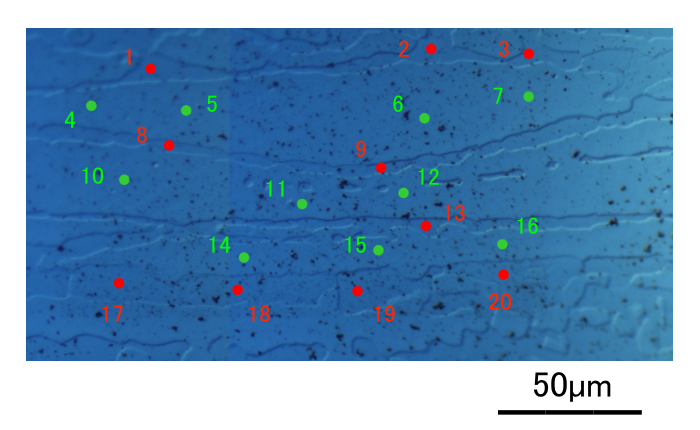

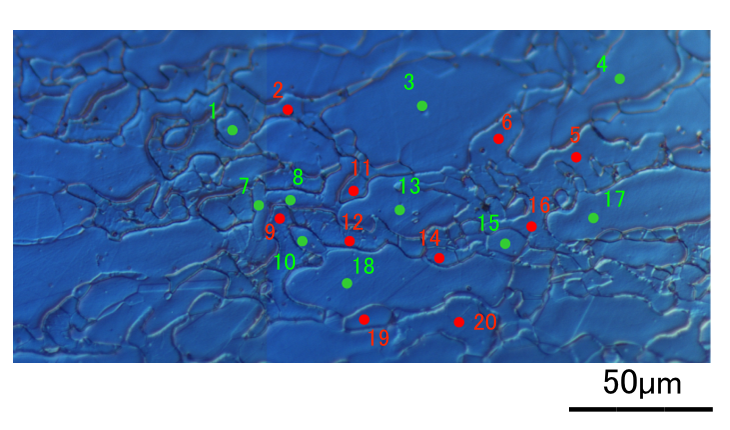

測定試料は、フェライト-オーステナイト二相ステンレス鋼である25Cr-7Ni-3Mo-2W材を用い、圧延方向に垂直断面から採取することで、図1に示すような2相組織が 10 ~ 20 μm の層状もしくは粒状に分布している鋼材を得た。これら試料は試料切り出し方向が異なるだけで同一素材から採取されている。それらを、20 × 7 mm、厚さ 20 μm の引張試験片に加工し、小型の引張試験機を用いて弾性域内(400 MPa)及び降伏応力近傍の引張外力(500-600 MPa)を印加しながら結晶組織を識別しながらEXDM測定を行った。

図1. 各試料X線照射位置。赤点:フェライト相測定点、緑点:オーステナイト相測定点、左:層状組織試料、右:粒状組織試料。

各照射位置について複数(20程度)の回折ピークを測定し、得られた各回折面の格子面間隔の無歪状態に対するずれから弾性歪を評価した。無歪状態の格子面間隔は、外力を印加しない状態での全測定データから得られる格子定数の平均値を用いた。使用した試料厚みは 20 µm であることから、各応力測定点で面法線方向成分の応力テンソルを 0 とし、面内応力成分を対角化し主応力を求めた。

結果および考察:

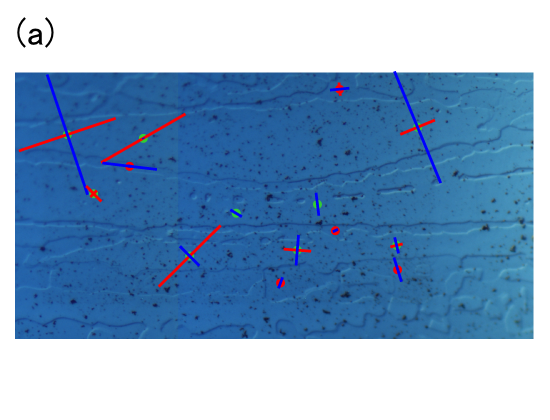

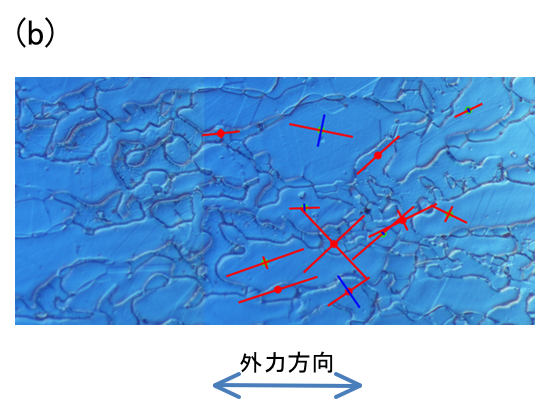

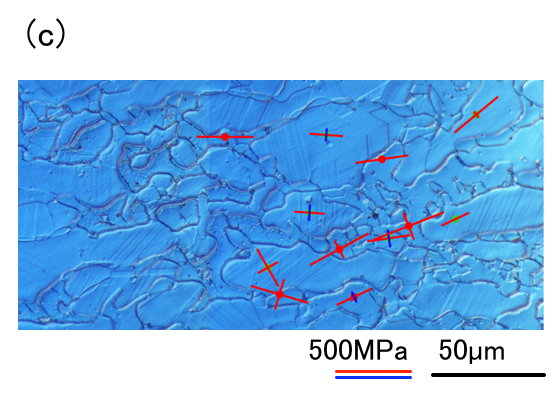

図2には、層状組織形状を有する試料に対して外力を印加しながら行ったEXDM測定結果から求めた、各測定点での主応力を示した。図2中各測定点に示した直線で各点での主応力の大きさと方向を表現し、赤線は引張方向、青線は圧縮方向として、また線分の長さは主応力の大きさを示す。図2(a)では無負荷,(b)には水平方向へ 400 MPa、(c)では 600 MPa の外力を印加した状態での各X線照射位置の主応力を示す。図2(a)に示す無負荷の状態では材料内の残留応力が測定されている状態と考えられる、その状態から外力を印加していくことで、主応力方位が引っ張り方向に傾いていくことが分かる。ここで測定される結晶歪から応力計算する際に用いた各相の弾性定数は、フェライト相はFe(bcc)におけるA. E. Lordらの値[2]を、オーステナイト相は、H. M. LedbetterらのSUS316の値[3]を用いた。

図2. 層状組織形態試料のEXDM測定結果。それぞれ外力は(a) 0 M Pa、(b) 400 MPa、(c) 600 MPa を写真水平方向に印加している。各X線照射位置での主応力成分を、その方向を赤:引張、青:圧縮として、また線分の長さは主応力の大きさを示す。

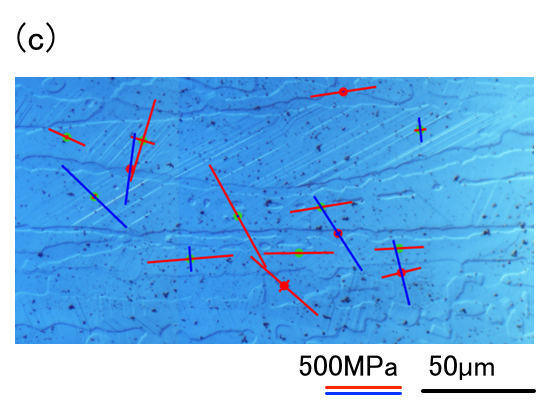

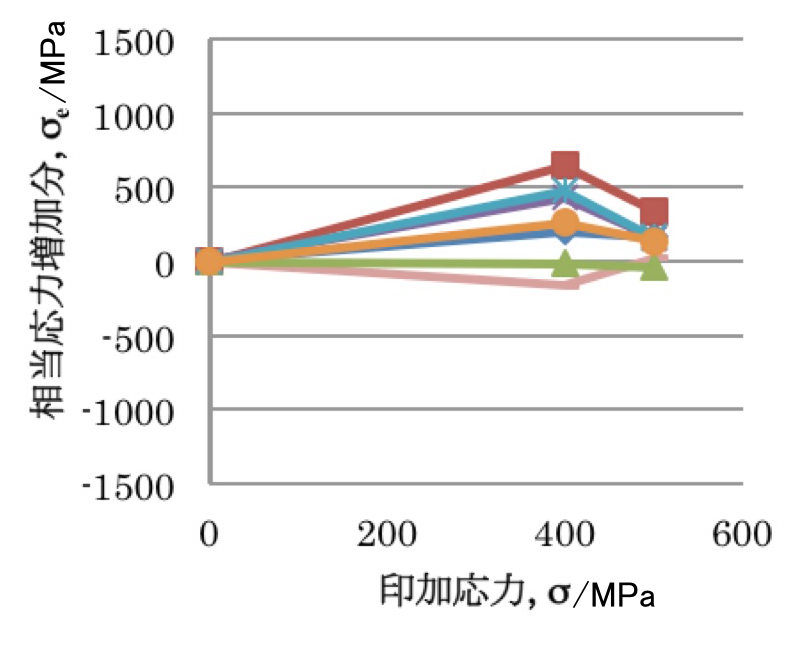

図3には、粒状組織形態を有する試料に対するEXDM測定結果を示す。本試料では、印加外力500 MPa付近で試料に亀裂が入ったため、図3(c)では外力 500 MPa の状態のまま測定した。図3(b)の状態に比べて、試験片内部の応力が小さく、亀裂発生により緩和された状態にあると推察される。

図3. 粒状組織形態試料のEXDM測定結果。それぞれ外力は(a) 0 MPa、(b) 400 MPa、(c) 500 MPa を写真水平方向に印加している。各X線照射位置での主応力成分を、その方向を赤:引張、青:圧縮として、また線分の長さは主応力の大きさを示す。

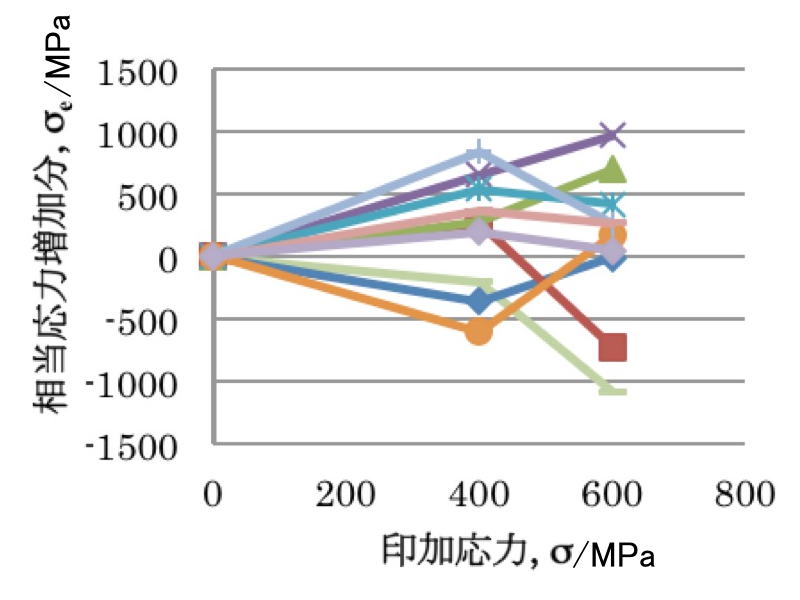

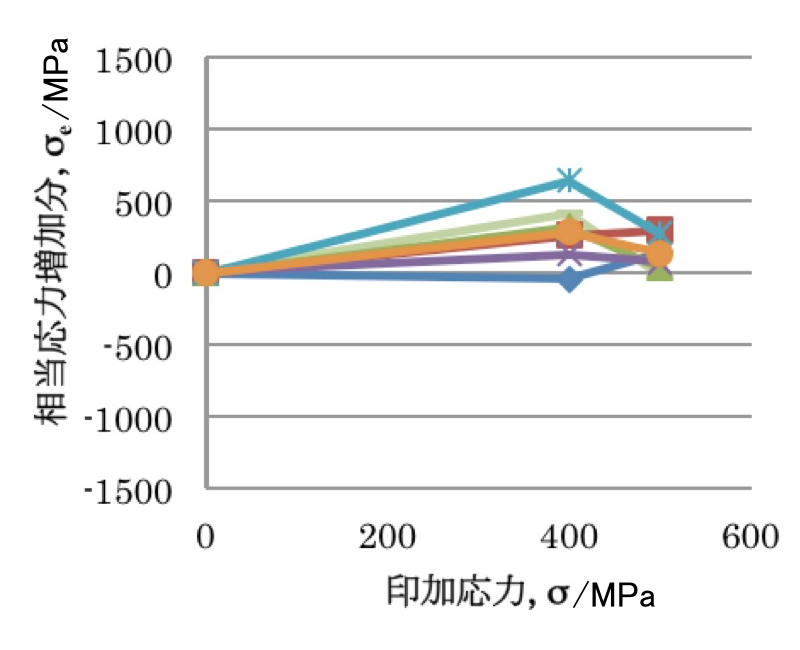

各相の結晶粒に発生した応力推移を図4および図5に示す。ここでは、比較しやすくするため、相当応力に換算し、無負荷状態を基準にして示す。図4(a)には層状組織形態試料のフェライト相を、(b)にはオーステナイト相の相当応力変化を示す。いずれの組織も、印加外力増加とともに各結晶粒の相当応力が大きく変化していく様子がわかる。一方、図5(a), (b)に示す粒状組織形態試料でも、外力 400 MPa で相当応力が増加する傾向を示しているが、その最大値は層状組織に比べて小さい傾向であり、層状組織の方が外力に対して、内部応力が大きくなる傾向を有していることを示す結果であると考えている。500 MPa では、先ほど述べたように亀裂発生しており、応力緩和の可能性を示す結果であった。各相における応力分配挙動の詳細を議論するためにも今後亀裂発生のない状態での試料での測定結果を追加したい。相ごとの挙動については、それら結果を得たのち議論したい。

(a) (b)

図4. 層状組織形状試料中の各結晶粒における各相応力の外力依存性。a:フェライト相、b:オーステナイト相。結晶粒子毎の推移を色ごとに表現した。

(a) (b)

図5. 粒状組織形状試料における各相応力の外力依存性。左:フェライト相、右:オーステナイト相。結晶粒子毎の推移を色ごとに表現した。

フェライト-オーステナイト二相ステンレス鋼に対し、EXDM法を用い、外力を印加しながらその内部組織の結晶粒ごとに誘起される応力を評価した。結果、その組織形態の違いにより、外力を受けた際の変形の仕方が結晶相により異なる可能性を得た。これら知見は、ラボでの結晶組織ごとの硬度、機械特性のデータを補完し、より定量的な議論、検証を進めることで、材料設計や材料製造時の圧延条件などの最適化に活用できる可能性がある。実用材料は、製造段階でさらにさまざまな加工を加えており、組織形態と内部応力はさらに複雑な関係にあることが予想される。今後、異なる加工度での試料についても同様測定を検討し、実用材料作り込みのための基礎データとしたい。

今後の課題:

今回、被測定試料において、外力印加時、亀裂がはいったことから内部応力が緩和され、結果として議論の対象外にせざるを得なかった。試料形状、ハンドリングに検討の余地があるものと考えられた。また、次回以降のために、同一組織形態試料に対し、強加工を加えた試料について、EXDM測定を数点行ってみたが、回折強度が弱く、現状の設備では解析に耐える結果を得るためにはかなりの長時間測定が必要との感触であった。測定や解析時に効率を向上できないか検討をすすめる。

参考文献:

[1] K. Kajiwara, et al., ISIJ International, 53, 165 (2013).

[2] A. E. Lord and D. N. Beshers, J. Appl. Phys., 36, 1620 (1965).

[3] H. M. Ledbetter, British J. NDT, 23, 286 (1981).

ⒸJASRI

(Received: April 18, 2013; Accepted: July 3, 2018; Published: August 16, 2018)