Volume2 No.1

Section B : Industrial Application Report

リチウムイオン電池セルの二次元XAS計測

2D XAS Measurement of Lithium Ion Battery Cells

a(株)日立製作所 日立研究所, b(公財)高輝度光科学研究センター

aHitachi Ltd., Hitachi Research Lab., bJASRI

- Abstract

-

次世代リチウムイオン電池の開発には、リチウムイオンの挿入脱離反応を二次元や三次元で可視化する評価法が要望されている。そこで、リチウムイオンの反応分布をラミネートセルを充放電させながら二次元XAS(X-ray Absorption Spectroscopy)により評価した。電解液量が多い部位で、リチウムイオンの挿入脱離反応が進行していることが判明した。また、電流レートが高い放電では反応分布にむらが存在する。両者とも電解液中のリチウムイオンの移動が律速になるためと推測される。更に、高密度な正極シートでは、正極粒子が緻密化し局所的(0.2 mm以下程度)に電解液が浸透しにくい領域が発生し、リチウムイオン移動の障害となっていると考えられる。

キーワード: リチウムイオン電池、反応分布、XAS、二次元

背景と研究目的:

リチウムイオン二次電池(LIB)はラップトップPC、携帯電話などの民生機器から車載応用まで幅広く利用されている。特に、エネルギー・環境問題などの社会的要請から、高容量、長寿命、安全、低コストな産業用二次電池の開発が要望されている。

LIBにおいてはリチウムイオン(Li+)が正極-負極間を移動することで機能するため、1)電解液中のLi+移動、2)電解液と正極活物質界面でのLi+移動、3)正極活物質内でのLi+移動、4)正極活物質と導電助材間の電子移動、5)導電助材と集電体間の電子移動など、多くの反応経路が存在し、反応律速による不均一な反応分布が生じる。この反応分布の状態で充放電を繰り返すと、1)過充電による安全性、2)劣化促進による寿命低下、3)高抵抗化による出力低下などの問題が発生する。この解決のため、充放電できる汎用電池セルにおいて反応を二次元や三次元で可視化する評価が要望されている。また、LIB正極材では、Li+移動による電荷を補償するため、正極材の遷移金属の価数が変化する。このため、Li+移動の反応分布を遷移金属の価数分布で評価することが可能である[1]。既に、立命館放射光施設を利用し、ラミネートLIBセルの充放電その場二次元XASによる反応分布が報告[2]されているが、正極プロセスや電流レートの差異については未報告である。また、高電流レートにおける容量確保には、正極シートに浸透する電解液中でのLi+移動が重要であることが指摘されている[3]。そこで、正極密度が異なるラミネートセルにおけるLi+の二次元反応分布を充放電その場二次元XASにより評価した。

実験:

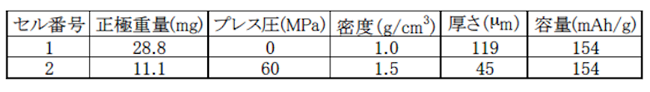

充放電可能なラミネートLIBセルの構成は、正極にオリビン系正極材であるLiFePO4、負極にLi金属、電解液にカーボネート系、セパレータからなる。正極の電極シートはAl集電体シート上に正極材、導電助材、バインダーを混合、塗布した。正極シートは密度と重量が異なる2種類である(表1参照)。ラミネートセル#1は重量が多く、低密度で厚い正極シートである。一方、ラミネートセル#2は重量が少なく、高密度で薄い正極シートである。両セルの初期化時の容量は154 mAh/gで理論容量の91%程度と高容量なセルである。

表1.正極シートの概要

実験はSPring-8のBL19B2で実施した。本ビームラインは偏光電磁石による光源であり試料上で大きなビームサイズとなる。ラミネートセルのFeの二次元XAS測定には、BL19B2に設置してあるイメージング装置を利用した。スリットにより11.1 mm(水平)× 3.6 mm(鉛直)にX線ビームを成型した。光源からのX線をSi(111)の二結晶分光器で単色化し、そのエネルギーを走査しながら、ラミネートセルを透過したX線を二次元検出器で随時測定した。二次元検出器は浜松ホトニクス社製のビームモニタと同社製のCCDカメラを組み合わせたものである。ビニングによりピクセルサイズ:11 µmとした(1素子サイズ:2.8 µm)。二次元XASは、エネルギー範囲:7.10〜7.15 keV、ステップ:0.5 eV、露光時間:0.5秒/点、測定時間:40分の条件で測定した。ラミネートセルは両面を一定圧力で押し付ける測定治具に固定して測定した。X線が透過する窓材には 0.5 mm厚のBe板を2枚使用した。セルを所定のSOC(充電状態)に充電もしくは放電した後、二次元XASを各SOC毎に測定した。SOC:0%から25%毎に0.5 C電流レートで充電しSOC:100%まで繰り返し測定した。ここで、1 Cは1時間で全容量を充電もしくは放電する電流レートに相当する。次に、25%毎に0.5 Cで放電しSOC:25%まで繰り返し測定した。ここで、セルを測定治具から取り外し、別の充放電装置によりSOC:100%まで充電した後、測定治具に再度取り付け、25%毎に3 Cで放電しSOC:25%まで繰り返し測定した。

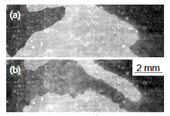

図1.ラミネートセル#1のX線吸収量の分布。(a):SOC(0%)、(b):SOC(25%)。

明るい灰色部位は吸収量が大きく、電解液量が多い部位に相当する。

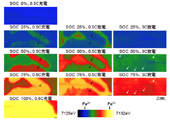

図2.二次元XASによるラミネートセル#1(LiFePO4)のFe吸収ピークのエネルギー分布

(∝Fe価数分布∝Li分布)

Feの二次元XAS測定により各エネルギー毎にラミネートセルの二次元透過像が得られる。透過像の各点毎に解析したFe吸収スペクトルのピークエネルギー値を二次元像として再表示したエネルギーマップはFeの価数分布を反映する。これは、Li+移動に伴う電荷補償から、Li分布像に相当する[4]。また、鉛直方向に3.6 mm幅のX線ビームは鉛直方向に2 eV程度のエネルギー分布があるため、価数分布が一様となるSOC:0%のエネルギー分布から補正した[4]。

結果および考察:

ラミネートセル#1のX線吸収量(エネルギー:7.1 keV)の分布を図1に示す。(a)はSOC:0%、(b)は(a)測定後に0.5 CでSOC:25%に充電した後の分布像である。明るい灰色部位は吸収量が大きく、電解液量が多い部位に相当し、(a)と(b)の測定時点で電解液の分布が異なっている。また、SOC:0%の二次元XAS測定中においてもX線吸収量の分布は変化していることから、Be窓板でセルを押し付ける測定治具にセルを固定した後に電解液の分布が徐々に変化したものと考えられる。(b)の測定中およびそれ以降の測定ではX線吸収量の分布は変化せず、電解液の分布は安定していた。

図2に二次元XASによるラミネートセル#1の各SOCにおけるFe吸収ピークのエネルギー分布(∝Fe価数分布∝Li反応分布)を示す。エネルギー分布で表示することで、Li+の反応分布の可視化が可能となる。SOC:0%は LiFePO4(Fe2+)が一様に分布している。同様にSOC:100%は FePO4(Fe3+)がほぼ一様に分布している。一方、中間のSOCでは、エネルギー分布が非一様で、反応が進行あるいは遅延している部位が存在していることが判明した。0.5 Cの充電および放電で反応が進行している部位(黒矢印)は、電解液量が多い部位に対応しており、電解液中でLi+が移動し易くなっていると解釈できる。一方、3 Cの高レート放電では、電解液量による反応分布差異が消失している。これは、ラミネートセルの測定治具からの着脱により電解液が一様な分布になった結果である。SOC:50%および75%で、0.5 C、3 C放電での反応分布を比較すると、電解液量による大きな反応分布(黒矢印)を無視した場合、3 C放電では反応分布にむら(白矢印)が存在することが判明した。即ち、電流レートが高い場合、電解液中のLi+の移動が律速になるためと考えられる。

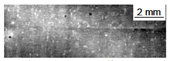

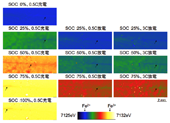

ラミネートセル#2のSOC:0%におけるX線吸収量の分布を図3に示す。X線吸収量の分布は図1に比べて一様であり、電解液は一様な分布となっている。図4に二次元XASによるラミネートセル#2の各SOCにおけるFe吸収ピークのエネルギー分布を示す。図2においては、電解液によるLi+の反応分布が顕著なため明瞭ではなかったが、図4において矢印で示すほぼ中央部で右下がりの直線的な模様は結晶分光器によるグリッジの影響である。これは、エネルギーのカラーマップの違いで識別性は異なるが、全ての像に表れている。充電時の各SOCのLi+反応分布をラミネートセル#1の結果と比べるとLi+の脱離反応はラミネートセル#1では遅延していることがわかる(電解液量が多い部位はラミネートセル#2と同程度に反応)。即ち、ラミネートセル#1では、電解液分布に偏りがあり、電解液量が多い部位でLi+の脱離反応が進行している。図4のラミネートセル#2におけるLi+の挿入脱離反応は非一様で分布にむらが発生している。また、3 C放電時におけるLi+の挿入反応分布をラミネートセル#1と#2で比べると高密度なラミネートセル#2では、0.2 mm以下程度でLi+の挿入反応が遅延している領域が点在している。また、ラミネートセル#2で、3 C放電の方が0.5 C放電に比べて、このLi+の挿入反応が遅延している領域の点数が多い。即ち、高密度な正極シートでは、Li+が正極内で移動しにくい領域(0.2 mm以下程度)が点在する構造になっていると考えられる。一方、低密度な正極シートでは、このような領域は点在しない。以上の結果から、高密度な正極シートでは、正極粒子が緻密化し局所的(0.2 mm以下程度)に電解液が浸透しにくい領域が発生し、Li+の移動の障害となっていると考えられる。

図3.ラミネートセル#2のX線吸収量の分布。SOC(0%)

図4.二次元XASによるラミネートセル#2(LiFePO4)のFe吸収ピークのエネルギー分布

(∝Fe価数分布∝Li分布)

今後の課題:

現状、分光器の波長走査に8秒/点を要し、測定時間の律速となっている。分光器の駆動制御の改善により、〜1分/測定が実現できれば、セルの充放電における連続的な二次元XAS測定により、詳細なLi反応分布の解析が可能となる。また、二次元像の詳細な評価には、結晶分光器によるグリッジの影響を回避する必要がある。

参考文献:

[1] 平野辰巳他、サンビーム年報・成果集、2, 89-91 (2013)

[2] 山重寿夫他、第52回電池討論会予稿集、4A08 (2011)

[3] 平野辰巳他、サンビーム年報・成果集、3, 39-42 (2014)

[4] 平野辰巳他、SPring-8/SACLA利用研究成果集、2, 40-43 (2014)

ⒸJASRI

(Received: February 18, 2013; Early edition: April 25, 2014; Accepted: July 3, 2014; Published: July 10, 2014)